QR kód

O nás

Produkty

Kontaktuj nás

Telefón

Fax

+86-579-87223657

E-mail

Adresa

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

AplikáciaGrafitové diely potiahnuté TaCv jednokryštálových peciach

Časť/1

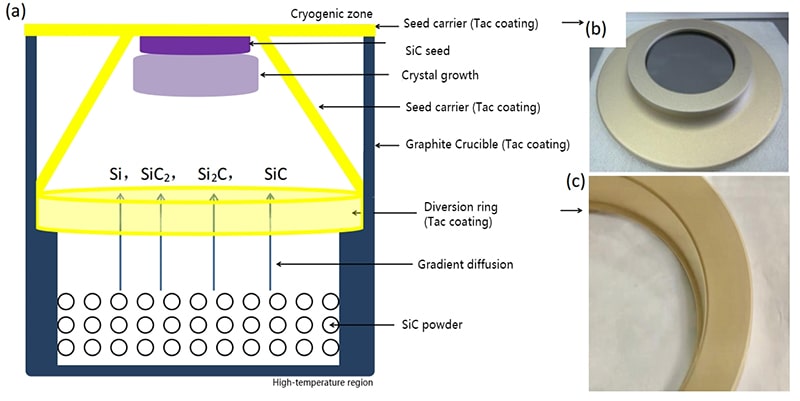

V raste jednotlivých kryštálov SIC a ALN pomocou metódy fyzického transportu pary (PVT) zohrávajú dôležitú úlohu rozhodujúce zložky, ako je téglika, držiak semien a vodiaci kruh. Ako je znázornené na obrázku 2 [1], počas procesu PVT je kryštál semien umiestnený v oblasti nižšej teploty, zatiaľ čo surovina SIC je vystavená vyšším teplotám (nad 2400 °). To vedie k rozkladu suroviny, ktorá produkuje šesťcy zlúčeniny (predovšetkým vrátane Si, sic₂, si₂c atď.). Materiál v parnej fáze sa potom transportuje z vysokoteplotnej oblasti do semien v oblasti nízkoteplotnej oblasti, čo vedie k tvorbe semien jadier, rastu kryštálov a tvorby jednotlivých kryštálov. Preto materiály tepelného poľa používané v tomto procese, ako napríklad téglikový, vodiaci krúžok prietoku a držiak na semenné kryštály, musia vykazovať vysokonapäťový odpor bez kontaminácie surovín SIC a jednovrstvových kryštálov. Podobne aj vykurovacie prvky používané v raste ALN kryštálov musia odolávať korózii Al pary a N₂, pričom majú tiež vysokú eutektickú teplotu (s ALN), aby sa skrátil čas prípravy kryštálov.

Bolo pozorované, že použitie materiálov z grafitového tepelného poľa potiahnutých TaC na prípravu SiC [2-5] a AlN [2-3] vedie k čistejším produktom s minimálnym množstvom uhlíka (kyslík, dusík) a iných nečistôt. Tieto materiály vykazujú menej okrajových defektov a nižší odpor v každej oblasti. Okrem toho je hustota mikropórov a leptaných jamiek (po leptaní KOH) výrazne znížená, čo vedie k podstatnému zlepšeniu kvality kryštálov. Okrem toho, TaC téglik vykazuje takmer nulovú stratu hmotnosti, zachováva si nedeštruktívny vzhľad a možno ho recyklovať (s životnosťou až 200 hodín), čím sa zvyšuje udržateľnosť a účinnosť procesov prípravy monokryštálov.

Obr. 2. (a) Schematický diagram zariadenia na pestovanie monokryštálových ingotov SiC metódou PVT

b) Držiak na osivo potiahnutú najvyšším TAC (vrátane semena SIC)

(C) Krúžkovač s grafitovým sprievodcom potiahnutým TAC

MOCVD GAN Epitaxial Layer Rast Heater

Časť/2

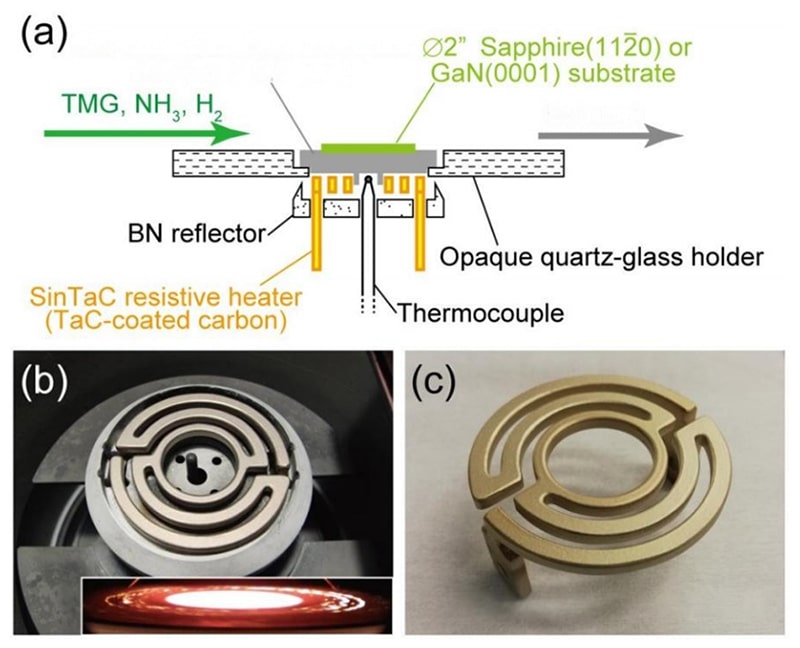

V oblasti MOCVD (Metal-Organic Chemical Vapour Deposition) rastu GaN, kľúčovej techniky pre parný epitaxný rast tenkých vrstiev prostredníctvom organokovových rozkladných reakcií, zohráva ohrievač zásadnú úlohu pri dosahovaní presnej kontroly teploty a rovnomernosti v reakčnej komore. Ako je znázornené na obrázku 3 (a), ohrievač sa považuje za hlavnú súčasť zariadenia MOCVD. Jeho schopnosť rýchlo a rovnomerne ohrievať substrát počas dlhších období (vrátane opakovaných cyklov chladenia), odolávať vysokým teplotám (odoláva korózii plynom) a udržiavať čistotu filmu priamo ovplyvňuje kvalitu nanášania filmu, konzistenciu hrúbky a výkon triesok.

Na zvýšenie účinnosti výkonu a recyklácie ohrievačov v systémoch rastu GAN MOCVD bolo zavedenie ohrievačov grafitmi potiahnutých TAC. V porovnaní s konvenčnými ohrievačmi, ktoré využívajú povlaky PBN (pyrolytický nitrid), epitaxiálne vrstvy GAN pestované pomocou ohrievačov TAC vykazujú takmer rovnaké kryštalické štruktúry, uniformitu hrúbky, vnútornú tvorbu defektov, nečistotu dopingu a kontaminácie. Okrem toho povlak TAC vykazuje nízky odpor a nízku emisivitu povrchu, čo vedie k zlepšeniu účinnosti a rovnomernosti ohrievača, čím sa znižuje spotreba energie a tepelné straty. Ovládaním parametrov procesu sa môže pórovitosť povlaku upraviť tak, aby sa ďalej zlepšila charakteristiky žiarenia ohrievača a predĺžilo jeho životnosť [5]. Tieto výhody stanovujú TAC potiahnuté grafitové ohrievače ako vynikajúcu voľbu pre rastové systémy MOCVD GAN.

Obr. 3. (A) Schematický diagram MOCVD zariadenia pre gan epitaxiálny rast

(b) Lisovaný grafitový ohrievač potiahnutý TAC inštalovaný v zostave MOCVD, s výnimkou základne a držiaka (ilustrácia zobrazujúca základňu a držiak vo vykurovaní)

(c) Grafitový ohrievač potiahnutý TAC po epitaxnom raste 17 GaN.

Potiahnutý Suslector pre epitaxiu (nosič oblátok)

Časť/3

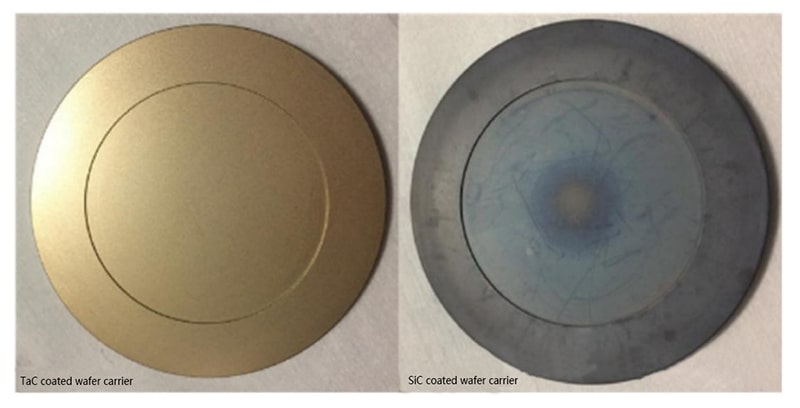

Viátorový nosič, rozhodujúca štrukturálna zložka používaná pri príprave polovodičových doštičiek tretej triedy, ako sú sic, ALN a GAN, zohráva dôležitú úlohu v procesoch rastu epitaxných doštičiek. Zvyčajne vyrobený z grafitu je nosič oblátkov potiahnutý SIC, aby sa odolala korózii z procesných plynov v rozsahu epitaxiálneho teploty 1100 až 1600 ° C. Odolnosť proti korózii ochranného povlaku významne ovplyvňuje životnosť nosiča doštičiek. Experimentálne výsledky ukázali, že TAC vykazuje rýchlosť korózie približne 6-krát pomalšiu ako SIC, keď je vystavená vysokoteplotnému amoniaku. Vo vysokoteplotných vodíkových prostrediach je rýchlosť korózie TAC ešte viac ako 10-krát pomalšia ako SIC.

Experimentálne dôkazy ukázali, že tácky potiahnuté TaC vykazujú vynikajúcu kompatibilitu v procese GaN MOCVD s modrým svetlom bez vnášania nečistôt. S obmedzenými úpravami procesu vykazujú LED pestované pomocou nosičov TaC porovnateľný výkon a jednotnosť ako tie, ktoré sa pestujú s použitím konvenčných nosičov SiC. V dôsledku toho životnosť doštičkových nosičov potiahnutých TaC prevyšuje životnosť grafitových nosičov nepotiahnutých a potiahnutých SiC.

Obrázok. Podnos oblátok Po použití v zariadení MOCVD GAN Epitaxial (VEECO P75). Ten vľavo je potiahnutý TAC a ten vpravo je potiahnutý SIC.

Spôsob prípravy bežnýTAC potiahnuté grafitové časti

Časť/1

Metóda CVD (chemická depozícia pary):

Pri 900-2300 ℃, použitie TACL5 a CNHM ako tantalu a uhlíkové zdroje, H₂ ako redukujúca atmosféra, nosný plyn Ar₂as, Film na depozíciu reakcie. Pripravený povlak je kompaktný, rovnomerný a vysoký čistota. Existujú však určité problémy, ako je napríklad komplikovaný proces, drahé náklady, náročná kontrola prúdenia vzduchu a nízka účinnosť depozície.

Časť/2

Spôsob spekania v suspenzii:

Slurry obsahujúci zdroj uhlíka, zdroj Tantalum, dispergátor a spojivo sú potiahnuté na grafite a po sušení sa pri vysokej teplote spekajú pri vysokej teplote. Pripravený povlak rastie bez pravidelnej orientácie, má nízke náklady a je vhodný na rozsiahlu výrobu. Zostáva sa preskúmať, aby sa dosiahol rovnomerný a plný povlak na veľkom grafite, eliminoval defekty podpory a zlepšil silu povlaku.

Časť/3

Metóda plazmového striekania:

Prášok TAC sa roztopí plazmovým oblúkom pri vysokej teplote, atomizovaný do kvapôčok s vysokou teplotou vysokorýchlostným prúdom a nastriekaný na povrch grafitového materiálu. Je ľahké tvoriť oxidovú vrstvu pri nekakume a spotreba energie je veľká.

Je potrebné vyriešiť grafitové diely potiahnuté TaC

Časť/1

Väzbová sila:

Koeficient tepelnej expanzie a iné fyzikálne vlastnosti medzi TAC a uhlíkovými materiálmi sú rôzne, pevnosť viazania povlaku je nízka, je ťažké vyhnúť sa trhlinám, pórom a tepelným stresom a povlak sa ľahko odlupuje v skutočnej atmosfére obsahujúcej hnilobu a Opakovaný proces stúpania a chladenia.

Časť/2

Čistota:

Poter TAC musí byť veľmi vysoká čistota, aby sa predišlo nečistotám a znečisteniu za podmienok vysokej teploty, a účinné štandardy obsahu a charakterizačné normy voľného uhlíka a vnútorných nečistôt na povrchu a vo vnútri úplného povlaku je potrebné dohodnúť.

Časť/3

Stabilita:

Odolnosť voči vysokej teplote a odolnosť voči chemickej atmosfére nad 2300 ℃ sú najdôležitejšie ukazovatele na testovanie stability náteru. Dierky, praskliny, chýbajúce rohy a hranice zŕn s jednou orientáciou môžu ľahko spôsobiť prenikanie korozívnych plynov a ich prenikanie do grafitu, čo vedie k zlyhaniu ochrany povlaku.

ČASŤ/4

Oxidačný odpor:

TAC začína oxidovať na TA2O5, keď je nad 500 ℃, a rýchlosť oxidácie sa výrazne zvyšuje so zvýšením teploty a koncentrácie kyslíka. Oxidácia povrchu začína z hraníc zŕn a malých zŕn a postupne tvorí stĺpcové kryštály a zlomené kryštály, čo vedie k veľkému počtu medzier a otvorov a intenzity intenzity kyslíka sa intenzituje, až kým sa povlak neodstráni. Výsledná vrstva oxidu má zlú tepelnú vodivosť a vzhľad rôznych farieb.

Časť/5

Rovnomernosť a drsnosť:

Nerovnomerné rozdelenie povrchu povlaku môže viesť k koncentrácii lokálneho tepelného stresu, čím sa zvýši riziko praskania a rozpadnutia. Okrem toho drsnosť povrchu priamo ovplyvňuje interakciu medzi povlakom a vonkajším prostredím a príliš vysoká drsnosť ľahko vedie k zvýšeniu trenia s doštičkou a nerovnomerným tepelným poľom.

ČASŤ/6

Veľkosť zŕn:

Jednotná veľkosť zŕn pomáha stabilite povlaku. Ak je veľkosť zŕn malá, väzba nie je tesná a je ľahké ju oxidovať a korodovať, čo vedie k veľkému počtu trhlín a otvorov v okraji zŕn, čo znižuje ochranný výkon povlaku. Ak je veľkosť zŕn príliš veľká, je relatívne drsná a povlak sa ľahko odreje pod tepelným stresom.

Záver a vyhliadka

Všeobecne,TAC potiahnuté grafitové častina trhu má obrovský dopyt a širokú škálu vyhliadok na aplikáciu, súčasnéTAC potiahnuté grafitové častiVýroba hlavného prúdu je spoliehať sa na komponenty TAC CVD. V dôsledku vysokých nákladov na výrobné zariadenia TAC CVD a obmedzenú účinnosť depozície však tradičné grafitové materiály potiahnuté SIC neboli úplne nahradené. Metóda spekania môže účinne znížiť náklady na suroviny a môže sa prispôsobiť zložitým tvarom grafitských častí, aby sa uspokojilo potreby rôznych scenárov aplikácií.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Všetky práva vyhradené.

Links | Sitemap | RSS | XML | Privacy Policy |