QR kód

O nás

Produkty

Kontaktuj nás

Telefón

Fax

+86-579-87223657

E-mail

Adresa

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

PlsťMá vynikajúce vlastnosti, ako je nízka tepelná vodivosť, malé špecifické teplo a dobrej tepelnej stabilite s vysokou teplotou. Často sa používa ako tepelný izolačný materiál vo vákuu alebo ochrannej atmosfére a široko sa používa v polovodičovom poli. Avšak v prostredí s teplotou vyššou ako 450 ℃ sa uhlíková plsť rýchlo oxiduje, čo bude mať za následok rýchle zničenie materiálu. Spracovateľské prostredie polovodičov je často vyššie ako 450 ° C, takže je obzvlášť dôležité zlepšiť oxidačnú odolnosť uhlíka.

Povrchové povlaky je ideálnou metódou antioxidácie pre výrobky z uhlíkových vlákien. Antioxidačné povlaky zahŕňajú kovové povlaky, keramické povlaky, sklenené povlaky atď. Medzi keramickými povlakmi má SIC vynikajúcu vysokoteplotnú oxidačnú odolnosť a dobrú fyzikálnu a chemickú kompatibilitu s výrobkami z uhlíkových vlákien. Keď je SIC oxidovaný pri vysokej teplote, SiO2 generovaný na jeho povrchu môže vyplniť praskliny a ďalšie defekty v povlaku a blokovať penetráciu O2, čím sa stane najbežnejšie používaným materiálom potiahnutia v povlakoch produktov z uhlíkových vlákien.

Príter SIC bol pripravený na povrchu uhlíkových vlákien chemickým depozíciou pary. Po ultrazvukovom čistení sa pripravená uhlíková plsť vysušila po dobu 100 °. Uhlíková plsť sa zahrievala na 1100 ° vo vákuovej trubicovej peci, pričom AR ako riediaci plyn a H2 ako nosný plyn a zahrievaný trichlórmetyl siloxán sa viedol do reakčnej komory metódou bubblera. Princíp depozície je nasledujúci:

Chvály3Shick (G) → Sic (S) +3HCl (G)

Použili sme D8 Advance röntgenový difraktometer (XRD) na analýzu fázového zloženia siC povlakového uhlíka. Z XRD spektra potiahnutia uhlíka SIC, ako je znázornené na obrázku 1, existujú tri zjavné difrakčné píky pri 29 = 35,8 °, 60,2 ° a 72 °, ktoré zodpovedajú (111), (220) a (311) kryštálových rovinách p-SIC, respektíve. Je zrejmé, že povlak tvorený na povrchu uhlíkovej plsť je β-SIC.

Obrázok 1 xr

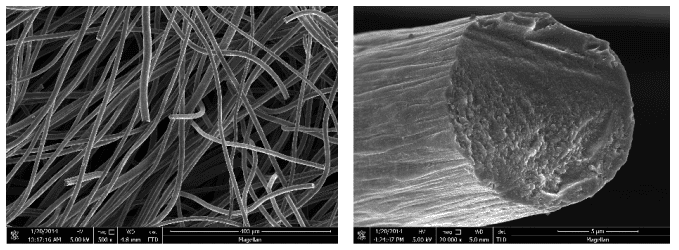

Použili sme skenovací elektrónový mikroskop Magellan 400 (SEM) na pozorovanie mikroskopickej morfológie uhlíkovej plsť pred a po povlaku. Ako je možné vidieť na obrázku 2, uhlíkové vlákna vo vnútri pôvodnej uhlíkovej plsť sú nerovnomerné, chaoticky distribuované, s veľkým počtom dutín a nízkou celkovou hustotou (asi 0,14 g/cm3). Prítomnosť veľkého počtu dutín a nízkej hustoty sú hlavnými dôvodmi, prečo sa uhlíková plsť môže použiť ako tepelný izolačný materiál. Na povrchu uhlíkových vlákien vo vnútri pôvodného uhlíka po celej osi vlákna je veľké množstvo drážok, čo pomáha zlepšovať pevnosť väzby medzi povlakom a matricou.

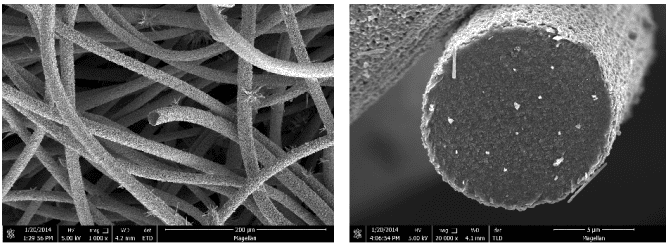

Z porovnania obrázkov 2 a 3 je zrejmé, že uhlíkové vlákna vo vnútri uhlíkovej potiahnutia sú pokryté SIC povlakmi. SIC povlaky sú tvorené malými časticami pevne naskladanými a povlaky sú rovnomerné a husté. Sú pevne spojené s matricou uhlíkových vlákien, bez zjavného odlupovania, trhlín a otvorov a pri lepení s matricou nie je zrejmé praskanie.

Obrázok 2 Morfológia uhlíkových plsti a jednostrannej uhlíkovej vlákna pred povlakom

Obrázok 3 Morfológia uhlíkových plstených a jednotlivých uhlíkových vlákien po potiahnutí

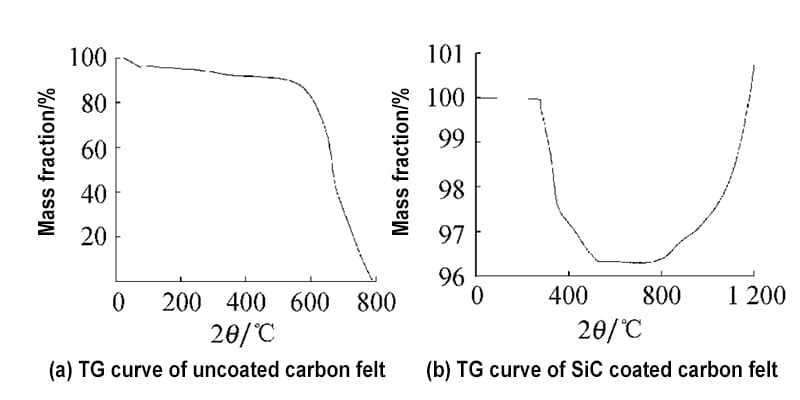

Uskutočnili sme termogravimetrickú analýzu (TG) na bežnom plstení na uhlíkové plsti a uhlíkové plsť SIC. Rýchlosť zahrievania bola 10 ℃/min a prietok vzduchu bol 20 ml/min. Obrázok 4 je TG krivka uhlíka, kde obrázok 4A je krivka TG nepožičania uhlíka a obrázok 4B je krivka TG krivky istého uhlíka SIC. Z obrázku 4a je zrejmé, že sa po prekročení 600 ℃ oxiduje oxiduje vzorka oxiduje pomaly oxiduje oxidáciu uhlíka. Približne pri 790 ℃ je zvyšková hmotnostná frakcia vzorky 0, čo znamená, že bola úplne oxidovaná.

Ako je znázornené na obrázku 4B, vzorka potiahnutia uhlíka nemá stratu hmotnosti, keď teplota stúpa z teploty miestnosti na 280 ℃. Pri 280-345 ℃ vzorka začína postupne oxidovať a rýchlosť oxidácie je relatívne rýchla. Pri 345-520 ℃ sa pokrok oxidácie spomaľuje. Približne pri 760 ℃ dosahuje strata hmotnosti vzorky maximum, čo je asi 4%. Pri 760-1200 ℃, keď sa teplota zvyšuje, sa hmotnosť vzorky začína zvyšovať. To znamená, že sa vyskytuje prírastok hmotnosti. Dôvodom je, že SIC na povrchu uhlíkových vlákien je oxidovaný za vzniku SIO2 pri vysokej teplote. Táto reakcia je reakciou na prírastok hmotnosti, ktorá zvyšuje hmotnosť vzorky.

V porovnaní s obrázkom 4A a obrázkom 4B je možné zistiť, že pri 790 ℃ bol obyčajný uhlíkový pls úplne oxidovaný, zatiaľ čo rýchlosť straty hmotnosti oxidácie vzorky potiahnutia uhlíka SIC je asi 4%. Keď teplota stúpa na 1200 ℃, hmotnosť uhlíka SIC povlaku sa dokonca mierne zvyšuje v dôsledku tvorby SIO2, čo naznačuje, že povlak SIC môže významne zlepšiť odolnosť uhlíka s vysokou teplotou oxidácie.

Obr. 4 Tg krivka uhlíka

TenNáter SICÚspešne pripravený na uhlíkovi, ktorý pociťuje chemická depozícia pary, je rovnomerne rozložená, nepretržitá, husto naskladaná a nemá zjavné diery alebo praskliny. Príter SIC je pevne spojený so substrátom bez zjavných medzier. Má veľmi silnú antioxidačnú schopnosť.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Všetky práva vyhradené.

Links | Sitemap | RSS | XML | Privacy Policy |